钢结构厂房因其强度高、自重轻、施工周期短等优点,在工业建筑领域得到广泛应用。但钢材在长期使用过程中易受环境、荷载及材料老化等因素影响,出现腐蚀、变形、连接节点松动等问题,可能导致结构性能退化甚至安全隐患。定期对钢结构厂房进行系统性检测,成为确保其安全性与耐久性的必要手段,近年来不乏因钢结构检测维护不足而导致事故的案例。

19502003359 立即咨询发布时间:2025-09-02 热度:88

钢结构厂房因其强度高、自重轻、施工周期短等优点,在工业建筑领域得到广泛应用。但钢材在长期使用过程中易受环境、荷载及材料老化等因素影响,出现腐蚀、变形、连接节点松动等问题,可能导致结构性能退化甚至安全隐患。定期对钢结构厂房进行系统性检测,成为确保其安全性与耐久性的必要手段,近年来不乏因钢结构检测维护不足而导致事故的案例。

钢结构厂房的服役环境复杂多样,可能面临以下挑战:

环境侵蚀:潮湿、腐蚀性气体(如化工车间)或海洋气候会加速钢材锈蚀,导致截面削弱;

荷载变化:设备更新、工艺调整可能增加楼面荷载,超出原设计承载能力;

施工缺陷:焊接质量不达标、螺栓预紧力不足等初期问题可能随时间放大;

自然灾害:地震、台风等极端事件可能造成结构损伤,需评估残余承载力;

使用磨损:机械碰撞、振动疲劳(如吊车梁)会引发裂纹或变形。

缺乏定期安全检测,安全隐患将逐步累积,最终可能引发结构坍塌、设备损坏等严重后果。例如,某化工厂因未及时检测厂房钢梁锈蚀,导致梁体断裂,造成生产线瘫痪。定期开展钢结构厂房检测是主动识别风险、制定维护策略的关键环节,其价值在于将“事后补救”转变为“事前预防”。

为全面评估钢结构厂房的安全状态,检测工作需覆盖从材料到整体结构的各个层面,具体包括以下方面:

1、材料性能检测

通过拉伸试验、冲击试验等力学性能测试,可获取钢材的屈服强度、抗拉强度及韧性指标。化学成分分析则用于判定材料是否符合标准,如碳、硫、磷等元素的含量是否在允许范围内,这些元素直接影响钢材的可焊性和脆性。

2、外观与几何尺寸检测

外观检查重点关注锈蚀、裂纹、局部变形及机械损伤等缺陷。几何尺寸检测则借助激光测距仪、全站仪等工具,核实构件截面尺寸、安装偏差及直线度等是否符合设计要求。

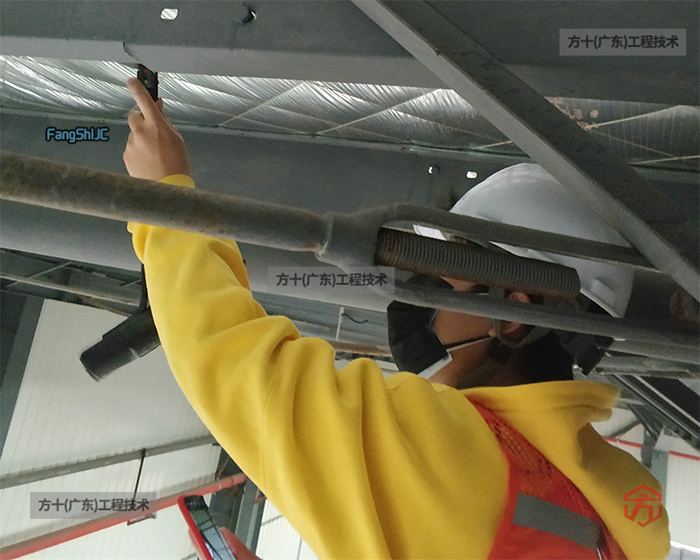

3、连接节点检测

焊接部位需通过无损检测(如超声波、射线或磁粉探伤)检查是否存在未焊透、气孔或裂纹;螺栓连接需查验预拉力是否达标、有无松动或锈蚀;铆接结构应检查铆钉是否完好。

4、变形与稳定性评估

长期荷载作用下,结构可能发生整体沉降、梁挠度过大或柱倾斜等问题。采用全站仪、水准仪等设备可精确测量变形情况。

5、荷载与应力测试

通过静载试验模拟实际使用状态,检验结构在设计荷载下的响应;动载试验则用于分析结构在振动环境下的动力特性。对于关键部位(如吊车梁、桁架节点),可布设应变片或光纤传感器进行长期应力监测,及时发现应力集中现象。

6、腐蚀与耐久性评估

通过超声波测厚等手段评估截面损失程度,并结合环境条件(如湿度、腐蚀介质浓度)预测剩余使用寿命。

7、疲劳与损伤检查

频繁承受动荷载的厂房需重点检查疲劳敏感区域,如焊缝端部、螺栓孔周边等。对于曾受火灾、撞击等意外损伤的结构,需评估其残余承载力,确定是否需加固或更换。

8、防火性能检测

钢结构的耐火能力依赖于防火涂层或包覆系统,定期检测涂层厚度是否满足设计要求,并检查是否有开裂、脱落等现象,确保其在火灾中能有效保护主体结构。

9、抗震与专项验收

抗震性能检测针对厂房在地震作用下的安全性能,重点检查节点延性和构造措施,查看支撑系统、连接板等关键部位是否符合抗震规范。通过模拟地震受力分析和振动台试验等手段,全面评估厂房抗震性能,为地震灾害中的安全提供保障。

钢结构厂房检测并非一次性任务,而是一项系统性、周期性的安全保障工程。其最终“后果”体现在以下几个方面:

1、及时发现隐患,预防事故发生

通过钢结构安全检测可提前发现腐蚀、裂纹、变形等潜在问题,避免“小病拖成大病”,防止突发性结构失效。

2、科学评估结构安全等级

钢结构厂房检测报告可明确结构当前的安全状态,为后续使用、维修、加固或拆除提供决策依据。

3、延长建筑使用寿命

通过针对性维护(如补漆、加固、更换构件),可显着延长厂房使用寿命,降低全生命周期成本。

4、支持改扩建与功能转换

在厂房改造、增加吊车荷载或改变用途前,钢结构厂房检测可评估结构承载能力,确保改造安全可行。

5、满足法规与保险要求

定期开展钢结构厂房检测是企业履行安全生产责任的体现,也有助于通过消防、安监等部门检查,并可能降低保险费率。

钢结构厂房检测不仅是一项技术任务,更是安全管理的重要环节。通过定期、系统的检测,能够及时发现潜在问题,避免结构性能退化导致事故,延长建筑使用寿命。企业应建立完善的检测维护制度,结合设计、施工与使用阶段的全周期管理,才能真正发挥钢结构的优势,保障工业生产的连续性与安全性。